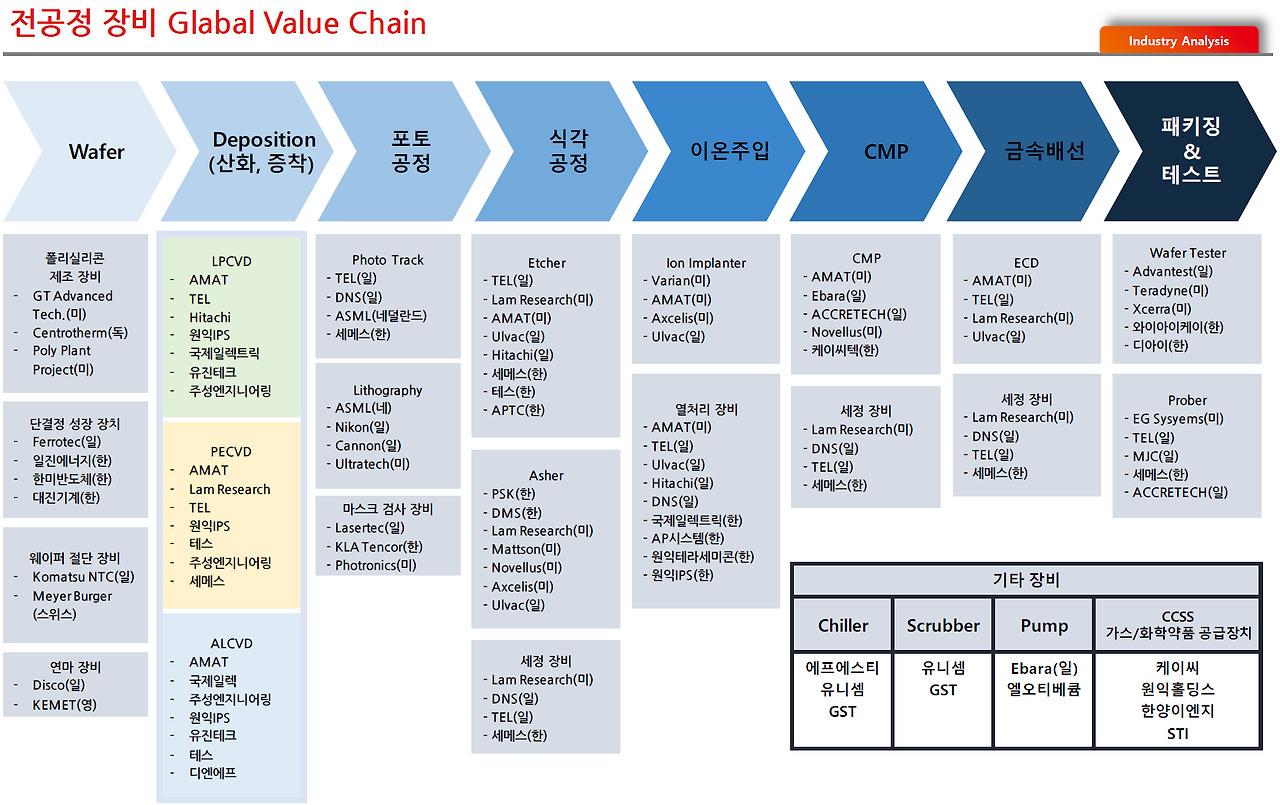

반도체는 우리가 사용하는 스마트폰, 컴퓨터, 자동차 등 수많은 현대 기술의 핵심을 이루는 산업의 ‘쌀’이라고 불립니다. 하지만 반도체 제조 공정은 그 용어부터 시작해 굉장히 복잡하고 난해하게 느껴질 수 있습니다. 특히, 식각(Etching)이나 증착(Deposition) 같은 공정 용어는 비전문가에게는 생소한 개념일 수 있습니다. 이번 글에서는 반도체 제조 공정을 중심으로 주요 용어를 체계적으로 정리하며, 이해하기 쉽게 풀어보도록 하겠습니다.

1. 반도체 제조의 시작: 웨이퍼(Wafer)

웨이퍼는 반도체 칩의 뼈대 역할을 하는 원형의 얇은 실리콘 판입니다. 쉽게 말해 반도체 칩을 제작하기 위한 빈 도화지라고 할 수 있습니다. 웨이퍼는 실리콘 원료를 녹여 단결정(단일 구조의 결정체)을 만든 뒤, 이를 얇게 슬라이스하고 표면을 매끄럽게 다듬어 만듭니다. 이러한 웨이퍼는 직경 크기에 따라 다양한 크기로 나뉘며, 오늘날에는 300mm 웨이퍼가 표준으로 사용되고 있습니다.

웨이퍼는 이후 복잡한 공정을 통해 수십 억 개의 트랜지스터가 새겨지며, 이를 통해 우리가 사용하는 반도체 칩이 탄생합니다.

2. 포토리소그래피(Photolithography): 반도체의 설계도 그리기

웨이퍼 위에 회로를 새기는 첫 번째 과정은 바로 포토리소그래피입니다. 이 과정에서는 자외선(UV) 빛을 이용하여 웨이퍼 위에 회로 패턴을 그려넣습니다. 건축으로 비유하자면, 설계도를 종이에 옮기는 과정이라고 생각하면 이해하기 쉽습니다.

1. 포토레지스트(Photoresist) 도포

웨이퍼 위에 감광 물질인 포토레지스트를 얇게 코팅합니다. 이 물질은 빛에 반응하여 경화되는 성질이 있습니다.

2. 노광(Exposure)

자외선이나 극자외선(EUV)을 웨이퍼에 쏘아 원하는 회로 패턴을 포토레지스트에 새깁니다.

3. 현상(Development)

노출된 포토레지스트를 현상액으로 제거하여 패턴을 드러냅니다.

이 과정은 반도체의 선폭(회로의 굵기)을 결정짓는 중요한 역할을 합니다. 최근에는 더 얇고 정밀한 회로를 새기기 위해 EUV 리소그래피 기술이 도입되고 있습니다.

3. 식각(Etching): 불필요한 부분 깎아내기

포토리소그래피로 새겨진 패턴을 기준으로 웨이퍼의 불필요한 부분을 제거하는 과정이 바로 **식각(Etching)**입니다. 이 과정에서는 반도체의 각 층을 설계된 회로대로 깎아내어 구조를 형성합니다.

3-1. 식각의 종류

1. 습식 식각(Wet Etching)

액체 화학물질을 사용하여 식각합니다. 예를 들어, 특정 산성 용액에 웨이퍼를 담그면 설계된 부분만 녹아내리는 방식입니다. 습식 식각은 비교적 간단하지만 정밀도가 떨어지는 단점이 있습니다.

2. 건식 식각(Dry Etching)

플라즈마(Plasma) 같은 가스를 사용하여 식각하는 방법입니다. 반도체 공정이 점점 더 미세화됨에 따라 건식 식각이 주요 기술로 자리 잡았습니다.

• 플라즈마 식각: 이온화된 가스를 이용해 원자 단위로 물질을 깎습니다.

• 반응성 이온 식각(RIE): 화학 반응과 물리적 충격을 결합해 정밀한 식각을 구현합니다.

3-2. 주요 식각 장비

• 플라즈마 에처(Plasma Etcher): 플라즈마를 생성해 웨이퍼를 깎는 장비.

• RIE 장비: 정밀 식각을 위해 많이 사용되며, 미세 공정에서 필수적입니다.

대표적인 식각 장비 제조사로는 LAM Research와 Applied Materials가 있습니다.

4. 증착(Deposition): 반도체의 층 쌓기

증착은 웨이퍼 위에 얇은 막을 쌓아 올리는 과정입니다. 반도체는 여러 층으로 구성되기 때문에, 이 과정을 통해 전도층, 절연층 등을 형성합니다.

4-1. 증착의 종류

1. 물리적 증착(PVD, Physical Vapor Deposition)

금속 필름을 증착할 때 사용하는 방법입니다. 고온에서 금속을 증발시켜 웨이퍼 표면에 증착합니다.

2. 화학적 증착(CVD, Chemical Vapor Deposition)

가스를 이용해 화학 반응으로 층을 형성합니다. CVD는 균일한 막을 형성하는 데 적합합니다.

3. 원자층 증착(ALD, Atomic Layer Deposition)

원자 단위로 층을 쌓아 올리는 기술로, 초미세 공정에서 필수적입니다.

5. 이온 주입(Ion Implantation): 웨이퍼에 성질을 부여하기

웨이퍼에 특정한 전기적 성질을 부여하기 위해 이온 주입(Ion Implantation) 과정을 거칩니다. 이는 반도체 칩의 성능을 결정짓는 핵심 단계 중 하나입니다.

1. 고에너지 이온 빔 사용

고속으로 이온을 쏘아 웨이퍼에 박습니다.

2. 주입 후 열처리

웨이퍼와 이온이 안정적으로 결합하도록 고온에서 열처리합니다.

6. CMP(Chemical Mechanical Polishing): 표면 다듬기

CMP는 웨이퍼 표면을 매끄럽게 만드는 과정으로, 반도체 공정의 중요한 후처리 단계입니다. 회로의 층 사이에 불균형이 생기면 전류 흐름에 방해가 되기 때문에, CMP를 통해 이를 균일하게 다듬습니다.

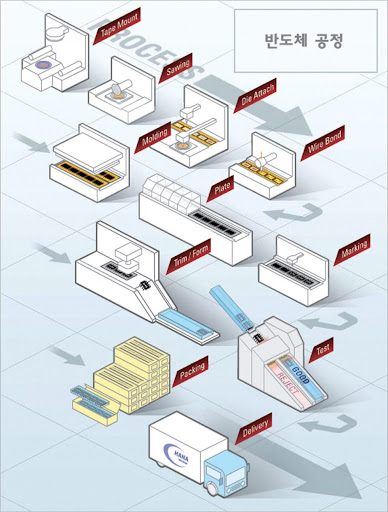

7. 패키징(Packaging): 완성된 칩을 보호하기

패키징은 완성된 반도체 칩을 외부 환경으로부터 보호하고, 다른 장치와 연결되도록 하는 마지막 공정입니다.

1. BGA(Ball Grid Array)

공 모양의 접점을 사용하는 패키징 방식으로 고성능 칩에 주로 사용됩니다.

2. QFP(Quad Flat Package)

납작한 형태로 다리가 돌출된 패키징으로, 소형 전자 제품에서 많이 사용됩니다.

마무리하며: 반도체 공정을 이해해야 하는 이유

반도체는 우리의 삶을 바꾸는 핵심 기술이지만, 그 제조 과정은 한없이 복잡하고 정교합니다. 웨이퍼 제작부터 포토리소그래피, 식각, 증착, CMP, 패키징까지 모든 과정이 서로 밀접하게 연결되어 있으며, 각 단계가 반도체의 품질과 성능을 좌우합니다.

이번 글에서 다룬 용어와 공정이 반도체 산업에 대한 이해를 높이는 데 도움이 되었길 바랍니다. 반도체는 단순한 기술이 아니라 현대 문명의 기반이기 때문에, 그 공정을 이해하는 것만으로도 산업의 흐름과 기술의 미래를 엿볼 수 있습니다. 감사합니다.